腐食試験

塩水噴霧試験・複合サイクル試験

塩水噴霧試験・複合サイクル試験 概要

【腐食試験のプロが解説】塩水噴霧試験とは?規格・複合サイクル試験・事例まで

塩水噴霧試験(SST)は、金属製品のサビ対策に不可欠な耐食性試験です。自動車部品、電子機器、建材など、幅広い分野で利用されており、製品の品質向上に貢献します。クリアライズでは、JIS規格はもちろん、JASO、ISOなどの規格にも対応。複合サイクル試験にも対応し、お客様の製品に最適な試験をご提供します。試験前後の材料調査もワンストップで対応可能です。まずはお気軽にご相談ください。

塩水噴霧試験 特長

塩水噴霧試験 複合サイクル試験 塩・乾・湿試験に対応

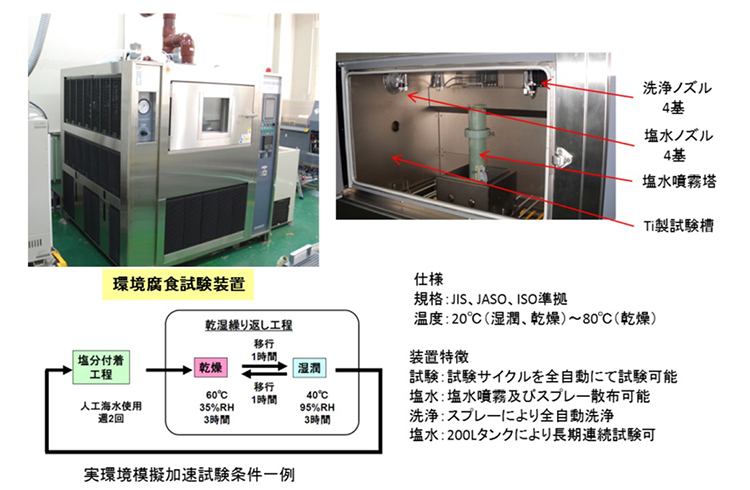

一般的な「連続塩水噴霧試験」だけでなく、乾燥・湿潤・低温などの環境条件を組み合わせた、「複合サイクル試験」が対応可能で、実環境模擬による耐食性評価を行えます。

当該試験には、チタン製試験槽装置を使用しており、乾燥過程で最高乾燥温度95℃が可能となります。塩水噴霧過程では塩分付着量測定による噴霧量調整を行い、塩水噴霧温度90℃対応が可能となります。

-

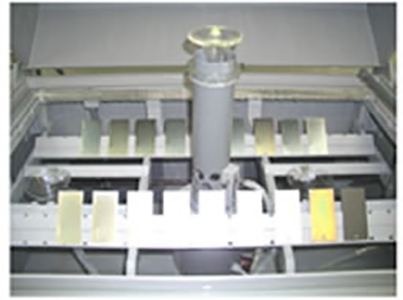

チタン製試験槽

-

通常試験槽(試験状況)

塩水噴霧試験 適用分野

塩水噴霧試験 主な評価項目

- 塗膜耐久性評価による施工材の選定(塩水噴霧連続試験方法による発錆、塗膜の膨れなど)

- 自動車部品関係の融雪剤および塩害耐久性評価(塩・乾・湿サイクル試験方法による発錆、性能評価など)

- めっき部品の製品検査、耐久性評価(めっき方法の選定、発錆評価など)

- 車両関係部品の塩害耐久性評価(塗膜の評価および異種金属との腐食評価など)

試験装置概要

| 仕様 | 複合サイクル試験装置 | 複合サイクル試験装置 | 塩水噴霧装置 |

| 塩水噴霧温度 | 20℃〜90℃ | 35℃, 50℃ | 35℃, 50℃ |

| 乾燥温度 | 20℃〜95℃ | 60℃ | - |

| 湿潤温度 | 30℃〜90℃ | 50℃ | - |

| 試験槽内寸法 | W900×D600×H600チタン製 | W900×D600×H800 塩ビ製 | W900×D600×H800 塩ビ製 |

| 試験員数 | 試験片150×70 50枚程度 | 試験片150×70 50枚程度 | 試験片150×70 50枚程度 |

| 対応規格 | JIS(Z2371,C0024, K5600 ほか) JASO | JIS(Z2371,C0024, K5600 ほか) JASO | JIS(Z2371,C0024, K5600 ほか) JASO |

| ISO16539B法 |

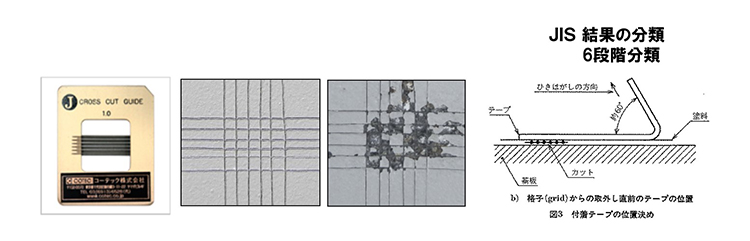

主な塗膜評価方法

-

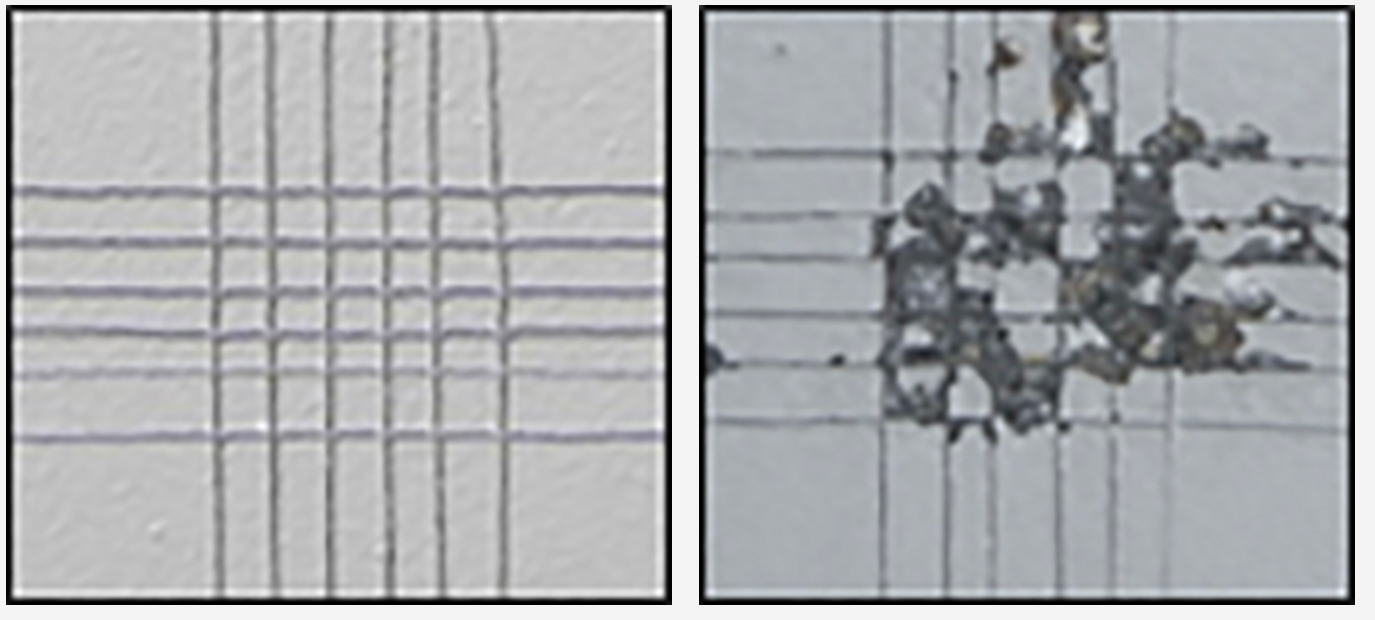

JIS K5600-5-6付着性試験方法

-

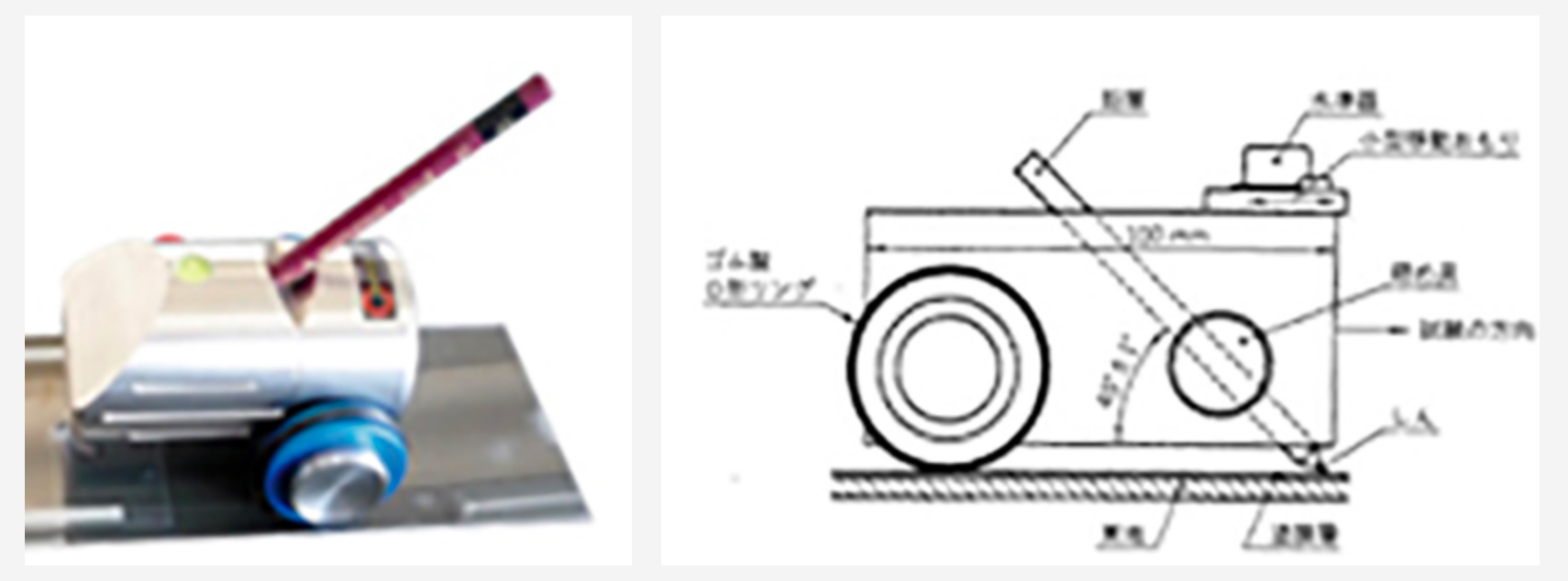

JIS K5600-5-4塗膜の機械的性質- 引っかき硬度(鉛筆法)

-

JIS K5600-5-7付着性(プルオフ法) 評価:破壊強さ(MPa)測定

塩水噴霧試験 評価事例

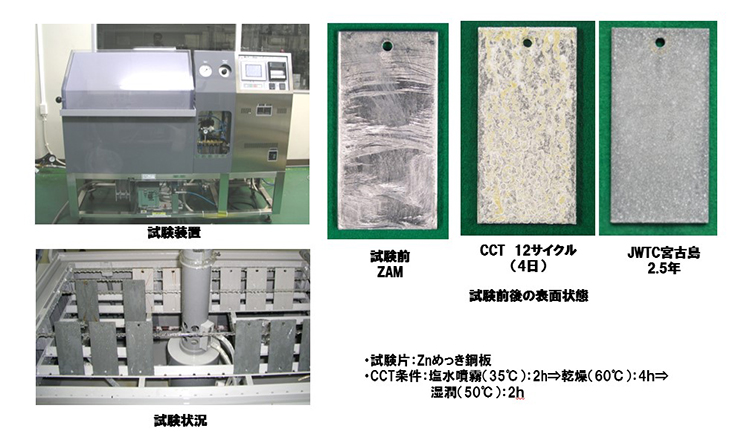

環境暴露、塩害 試験例1

環境模擬腐食試験

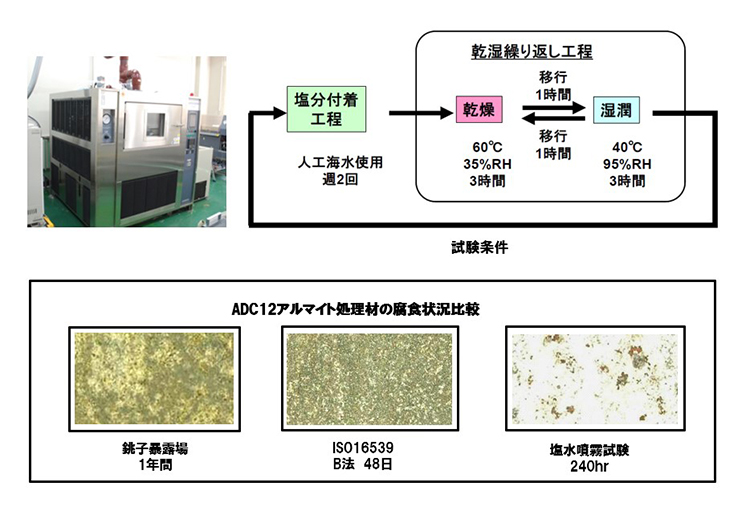

ISO16539のB法

表面処理評価技術紹介

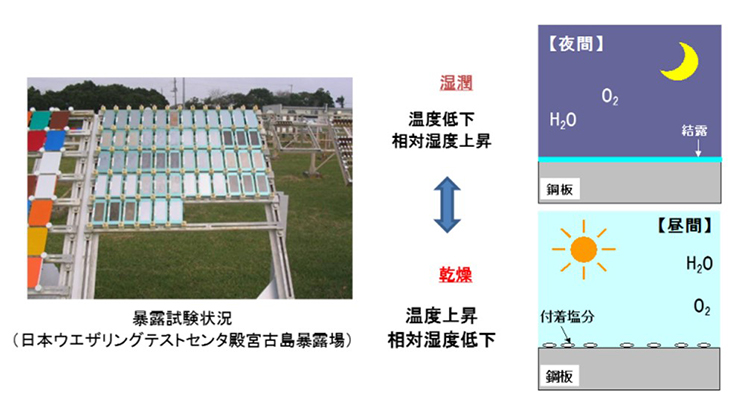

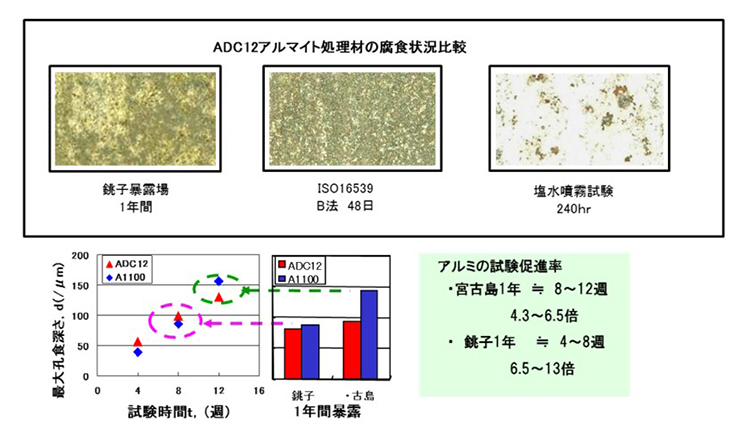

〇 実腐食形態による加速試験方法

2013年にISO16539のB法として規格化された、本試験の特徴は、実環境における腐食が最も進行し易い状態、すなわち乾湿の遷移状態を塩分付着工程と乾湿繰り返し工程とを繰り返すことによって高頻度で作り出すことです。近年の調査研究によれば、塩水噴霧試験は使用環境における実際の腐食状況を反映しにくいとされていますが、本試験は実際の腐食形態や材料間の耐食性序列を再現し易い加速試験方法となっております。

- 材料の耐食性比較、寿命評価

- 表面処理(塗装・めっき・酸化処理)法の選定・耐食性評価

弊社では、環境模擬試験の加速率の精度向上と、各種表面処理の実環境暴露量把握のため、株式会社日立製作所 日立研究所殿と共同で、日本ウエザリングテストセンタ殿宮古島暴露場及び銚子暴露場にて実腐食量の評価を行っております。

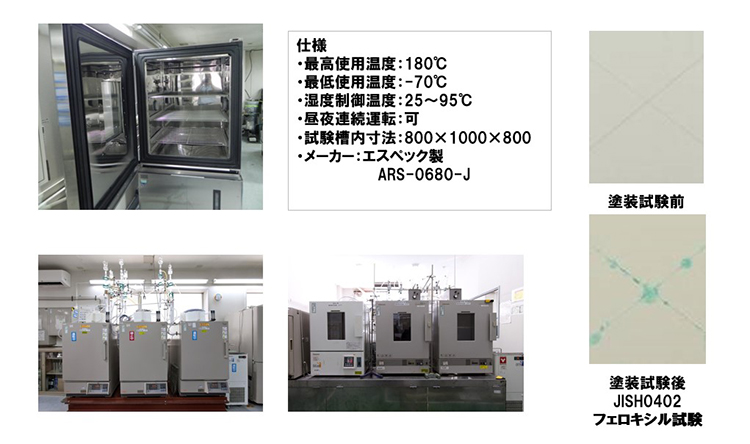

〇 塩害を含む環境試験評価

1) 塩水噴霧試験は大気暴露腐食の促進評価を意図した汎用的な腐食試験です。大気暴露腐食では材料表面に存在する水分が重要な役割を演じ、そこに溶存する酸素や塩化物イオンが腐食反応に関与することが知られており、試験片表面で塩水液膜の生成と更新を繰り返すことによって表面処理の耐食性を評価できます。

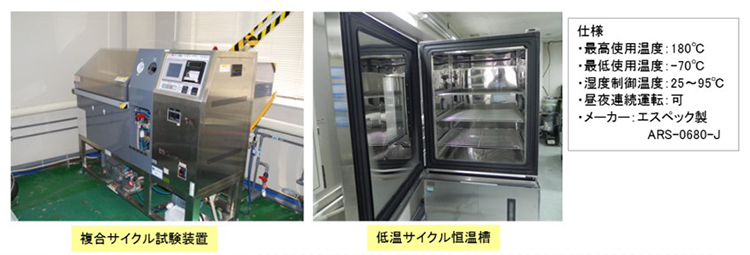

2) 試験環境として最低温度-70℃~180℃での温湿サイクル試験装置を所有しており、厳しい環境での耐食性評価及び熱サイクル試験による評価が可能です。

3) ご要望に応じ、専用装置にてカスタマイズした水溶液を噴霧する試験にも対応します。

4) 評価

- JIS K 5600-5-1「塗料一般試験方法-第7部:塗膜の長期耐久性-第1節:耐中性塩水噴霧性」

- JIS K 5600-塗料一般試験方法

- JIS C 60068-環境試験法

環境暴露、塩害 試験例2

環境模擬加速腐食試験例

塩水噴霧試験、複合サイクル試験

金属及び表面処理材等の耐食性評価:塩水噴霧・乾燥・湿潤・外気導入の単独又はサイクル試験が行え、屋外暴露との相関性、促進性のサイクル試験法

環境暴露、塩害 試験例3

塗膜の硬度試験

JIS K5600-5-4塗膜の機械的性質-引っかき硬度(鉛筆法)

塗膜の付着性試験

JIS K5600-5-6付着性(クロスカット法)試験方法

温度サイクル試験

【技術資料ダウンロードページへのリンクは、こちらをクリック】

0120-283-150

0120-283-150